レーザークラッディング(LC)と金属3Dプリンター(DED)の違いとは?

2026.01.07

金属3Dプリンターの中には、

「パウダーベッド式」と「DED(指向性エネルギー堆積法)式」の2つがあります。

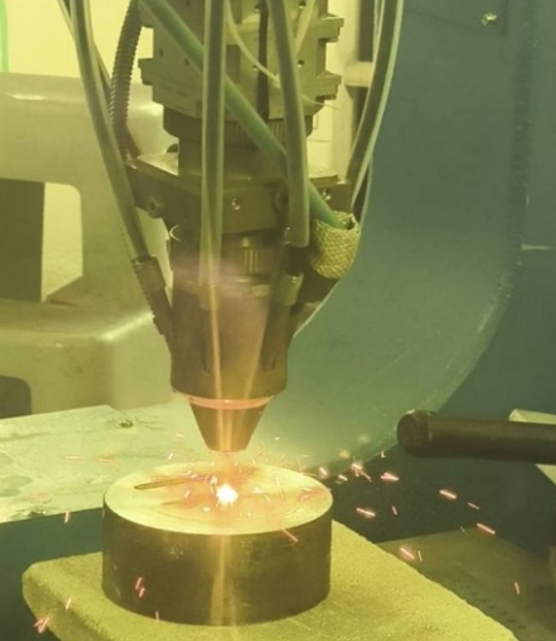

DED方式については、下画像のレーザークラッディング(略称LC)と

とてもよく似ているため、どちらを選択すべきか、迷っていませんか?

本コラムでは、LCとDEDの違いやそれぞれの得意なこと、特徴について紹介していきます。

レーザークラッドとDEDは共に、レーザーを照射した位置に、

「粉末」や「ワイヤー」を溶融させ積層する技術です。

(今回は溶接材料を「粉末」として、以下の話を進めます。)

レーザー自体は、LCとDEDで大きな違いはありませんが、一般的にはDEDの方では施工対象が

部品であることが多く、精密な積層を求められることが多いため、

DEDではほとんど「ファイバーレーザー」が搭載されています。

レーザークラッドの場合は、求める品質に応じて「ファイバーレーザー」

または「半導体レーザー」などから選択します。

そのほか、下記のような特徴があります。

扱えるサイズ

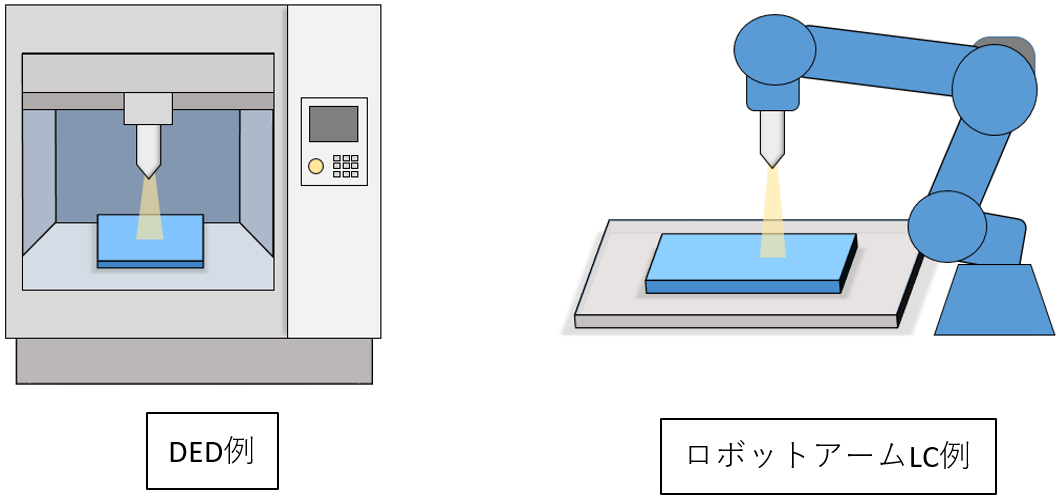

DEDはCNC加工機の主軸を溶接トーチに替えたような"箱型"の装置であることが多いです。

そのため、装置内に入るサイズに制限されるため、

大物ワークは物理的に載せることができない場合があります。

一方、レーザークラッドはロボットアーム型であることが多いため、

ロボット走行台車などの付帯設備さえ備えればサイズの制限がありません。

そのため、大型設備=高価というDEDで見られる価格構造は、

レーザークラッドの場合ではそうとは限らず、大きさの割にコストアップを抑えることが可能です。

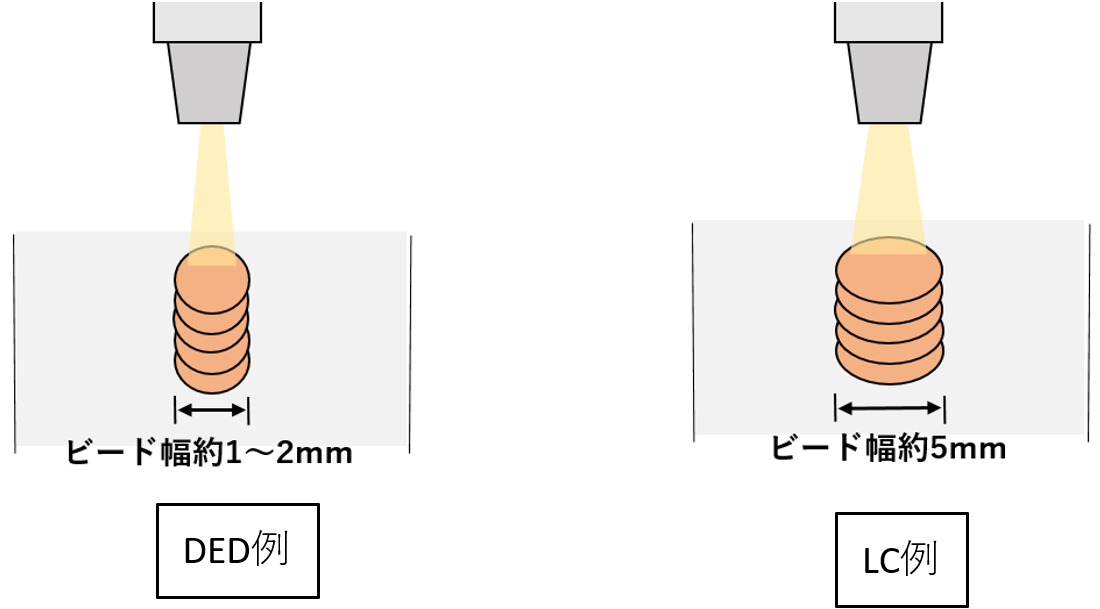

レーザースポットサイズ(ビード幅)

DED装置のレーザースポットサイズは、1~2mmほどが多いです。

これは、開発当初よりターゲットが「部品造形」であることから、

精密な形状管理が必要になるからです。

比べてレーザークラッド設備の場合、特に半導体レーザーを選択すれば、

レーザースポット径は金型において実用的な5mm等でも、

またはもっと幅広く15mm前後なども施工が可能です。

(ただしその場合、DEDが得意とする「中空構造積層」はできません)

スポット径が大きいほど、肉盛り速度が向上し、大物補修や厚盛りではメリットになります。

ただし基材に与える熱影響は要注意です。

作業の手軽さ

DEDはCAD/CAMを使用して積層経路や条件を制御するため、

複数の工程が必要となり完成まで時間が掛かる事が多いです。

レーザークラッドもDEDと同様に、溶接レシピ作り(条件出し)の工程は必要ですが、

短納期品や小面積補修のようなケースでは、手動ティーチングも選択可能な

LCの方が対応が早く向いているケースもあります。

熱管理面

DEDでも昨今、低温熱管理は実施されるようになってきました。

そうしなければ、盛り材によっては多層積層して割れてしまうためです。

それでも、200℃前後までの加熱が一般的かと思います。

対してレーザークラッドの場合、これはオープン設備のため、ハード的な熱制限がありません。

ノズルや、ワークを受ける設備側の断熱や水冷環境を整えてあげれば、

ワーク温度500℃前後でも施工できます。

このように、施工したい内容に熱管理がどの程度必要なのか、

事前に把握する必要があります。

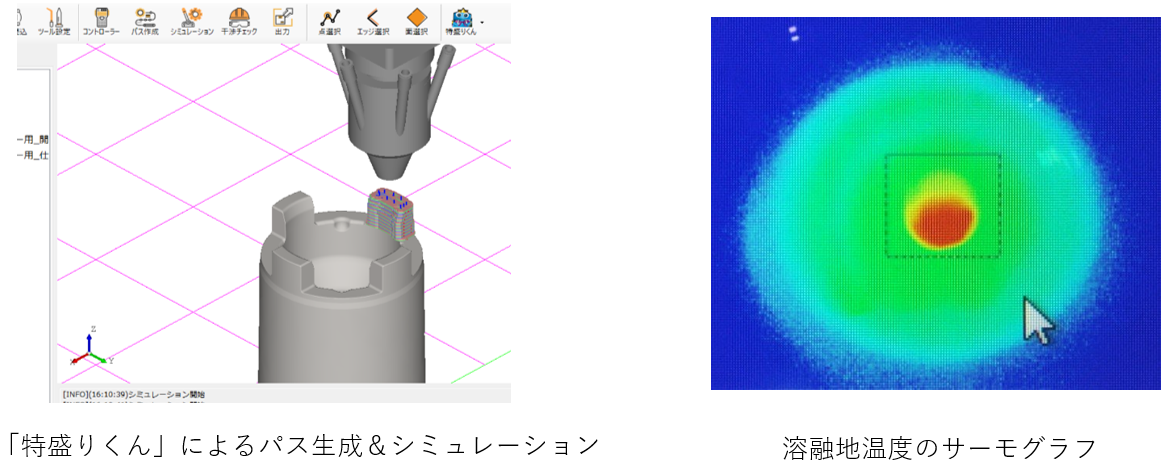

以上が代表的な違いですが、「溶接軌道の出し方」も違います。

上述の通り、DEDではCADCAMに基づく方法を取りますが、LCは販売各社によって手法がマチマチです。

各メーカーのロボットに備わっているティーチング手法を採用する場合もありますし、

当社のようにオリジナルのティーチングソフト(「特盛りくん」)を掲げる場合もあるでしょう。

ちなみに当社の「特盛りくん」では、

3DCADデータ(STP形式)やスキャンデータ(STL形式)に対して、

自動でパス生成とシミュレーションができます。

LCもDED同様に、溶融池温度によるレーザー出力値制御※ができるため(※オプション扱い)

溶接品質としてはDEDに近い精密な肉盛りを実現できます。

簡易まとめ表

| DED | LC | |

| 扱えるサイズ | 装置内に入るサイズ | 付帯設備整えばサイズ制限無し |

| レーザースポットサイズ (ビード幅) |

1~2mmが多い | 実用的な5mm (15mm前後も施工は可能) |

| 作業の手軽さ | CADCAM使用のため 時間が掛かることが多い |

条件出し必要だが 手動ティーチングにより 対応が早いケース有り |

| 熱管理面 | 200℃前後までの加熱が一般的 | ワーク500℃前後でも可 (設備側の断熱や水冷環境必要) |

| 溶接軌道の出し方 | CADCAMに基づく | 販売会社によって異なる (当社では特盛りくん) |

如何でしたか?

このように、レーザー肉盛りの設備選定においては

実際のところ、どういう形状、盛り材をどう施工したいのか・・・

要望にマッチする設備選びが重要です。

「積層できる」という表現に隠れている、溶接品質やサイズ、

軌道生成面をよく確認してみてください。

当社ではDEDの試験は請け負えませんが、

是非LCの肉盛りを体感して比較してみてください!