レーザー溶接の強み「低希釈」の実力とは!(ステライト1番編)

2025.07.22

高耐熱・高硬度溶材であるステライト1番の溶接って、難しいですよね!

頑張って溶接を成功させたとしても、注意すべき点があるのをご存知ですか?

それは・・・【希釈】です!

溶接における『希釈』とは、溶材成分に対して母材の成分が混ざることです。

「ステライト1番を肉盛りしたのに、なんでやねん!!

思ったより性能が出ていない・・・」

そんなときは、この希釈の対策で解決するかもしれませんよ。

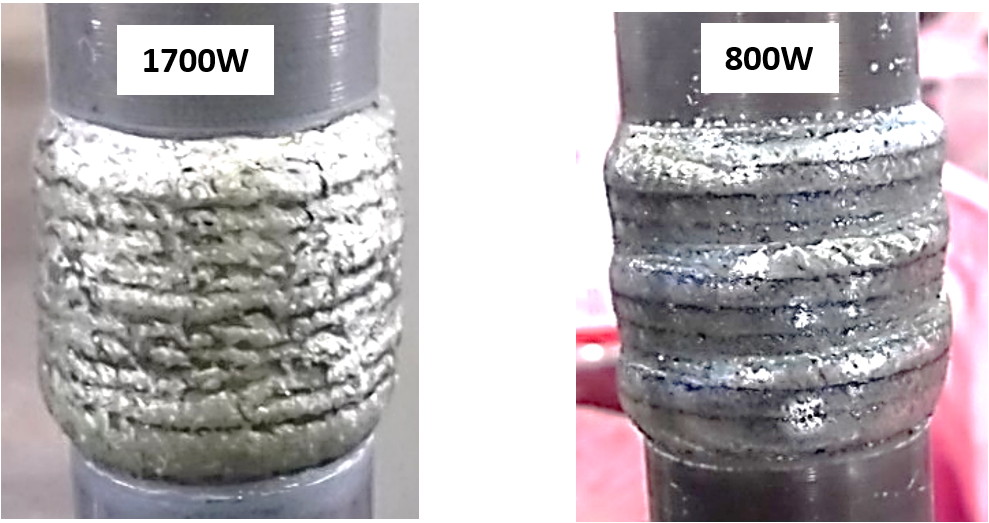

写真は、母材SKD61のΦ24mmの小径製品に、ステライト1番を螺旋状に

ぐるぐる~っと連続でレーザー肉盛り溶接した写真です。

それぞれ、1700wと800wで施工しています。

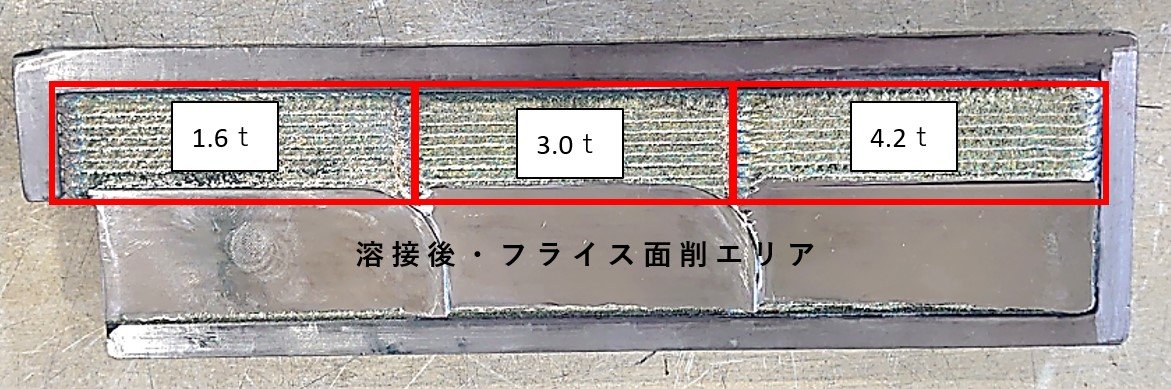

それぞれ溶接後に切削して、肉盛り表面部の成分を測定しました。

| 主成分の比較元素(%) | 母材(SKD61) | ステライト1 | 肉盛り後の成分 | |

| 1700W | 800W | |||

| W(タングステン) | - | 13 | 3.5 | 7.6 |

| Co(コバルト) | - | 51.5 | 31.5 | 50 |

| Cr(クロム) | 5.4 | 30 | 18.2 | 26 |

| Fe(鉄) | 89.8 | 1.4 | 42 | 7 |

レーザー出力の差で、どれくらい主成分が変化するのか、見ていきましょう。

まず1700Wの列を見てください。

ステライト1番は元々、鉄はわずか1.4%しか含有せず、51%コバルトですが、

1700Wという高めの出力で溶接したことで、母材がたくさん溶け込んでしまいました。

結果、肉盛り表面部に、鉄の成分が42%も出てきており、

逆にステライト1番の本来の主成分である、コバルト、タングステン等が大幅に減少しています。

これはもはや、ステライト1番とは言えません。

次に800Wを見てみると希釈が小さくなり、鉄の成分も僅か7%含有に抑えることに成功、

ステライト1番の成分が、しっかり残っていることがわかります。

一般的に、レーザークラッディングは、他の溶接工法と比較して

最も希釈が小さいと言われており、コーティングのような使い方も可能です。

そのレーザー溶接であっても、今回のように小径製品に連続施工する場合は、

入熱が大きくなり、想定外の希釈が発生するので注意が必要です。

「ロボット溶接だから簡単でしょ?」と思われるかもしれませんが

いえいえ、とんでもありません!

特に割れやすい盛り材で、しかも品質の良い条件を見つけるのって、すごく大変です。

そんな施工をサポートしてくれるのが、

当社の「肉盛りくん」の安定した制御と溶融池の温度制御機能。

割れやすく難しいと諦めていたステライト1番の肉盛り、やってみませんか?

下記よりお問い合わせください。